Les enjeux

de la modélisation

- Obtenir les contraintes maximales et les contraintes extrêmes dans tous les assemblages de la structure d'un engin pendant son exploitation

- Permettre de calculer les durée de vie résiduelles des assemblages en fonction des contraintes qu'ils subissent

- Identifier ainsi les zones qui pourraient présenter un risques de désordre structurel

- Permettre la mise en place d'une surveillance ciblée sur ces zones critiques

Calculs

Des calculs pour les études de fiabilité : AMDEC, arbres de défaillance, aux études de dimensionnement de charpentes et mécanismes et aux calculs de fatigue (FEM, EN, BS, …), selon des règles de calculs (barres, surfaciques et 3D), nos experts réalisent l’ensemble des calculs nécessaires pour établir les modélisations les plus adaptées à vos besoins.

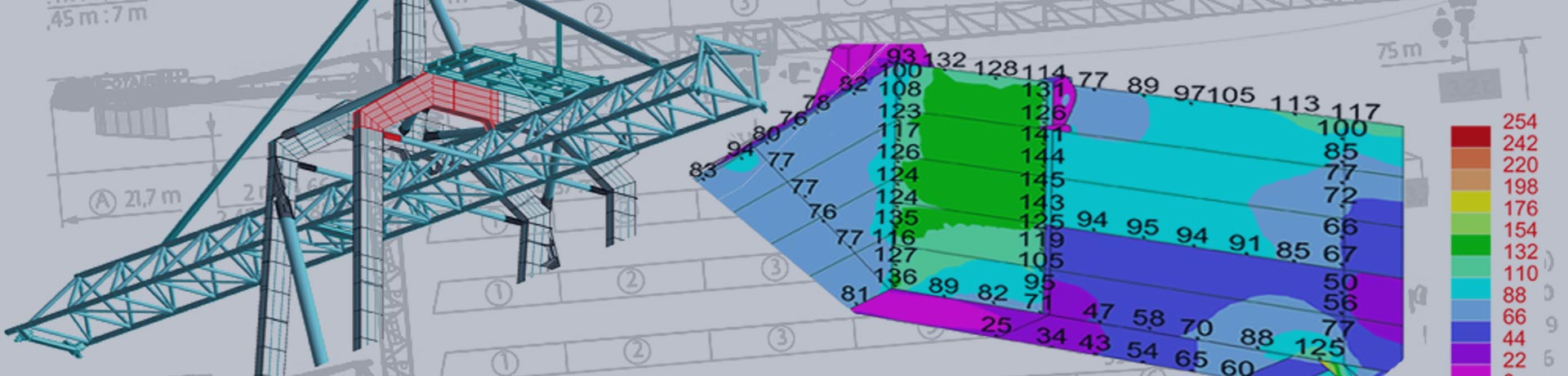

Modélisations

Avec les modélisations par éléments finis de type barre ou de type surfacique, nous identifions les zones des structures de vos engins de levage qui subissent les contraintes maximales les plus élevées vis à vis de leur limite élastique, ou les variations de contraintes les plus importantes, qui endommagent le plus la structure vis à vis de la fatigue. Nous établissons ainsi des plans de contrôle optimisés de la structure de vos engins neufs ou existants.

Méthodologie

de modélisation

Les règles de calcul des structures définies dans les FEM s’appuient sur la théorie classique des poutres, de telle sorte que les modélisations en éléments finis de type barres sont particulièrement adaptées mais les enseignements tirés sont très limités.

Les moyens technologiques ayant grandement évolué depuis la définition des règles FEM, nous utilisons dorénavant la méthodologie en éléments finis de type surfaciques.

Cette méthodologie présente un grand nombre d’avantages :

- Les éléments finis de type barre fournissent les contraintes nominales à la fibre neutre des éléments modélisés, la modélisation surfacique permet de mettre en lumière les concentrations de contrainte dans les zones d’assemblage.

- Les rédacteurs des règles FEM, conscients de l’existence de concentrations de contraintes non prises en compte dans les calculs, même réalisés à partir de modélisation barres, ont défini les valeurs des contraintes maximales admissibles en divisant la valeur de la limite élastique du matériau par un coefficient compris entre 1,50 et 1,10 suivant les cas de sollicitation. La modélisation surfacique permet d’analyser les concentrations de contrainte de manière beaucoup moins arbitraire et au cas par cas et d'en comparer les valeurs maximales à celle de la limite élastique de l'acier utilisé.

- Les résultats relatifs aux éléments à inertie variable ou les structures en caisson de manière plus générale sont beaucoup plus pertinents dans une modélisation en surfacique car les excentrements des fibres neutres des éléments modélisés sont pris en compte de manière beaucoup plus précise.

Ces arguments présentés, et la conception des engins de levage ayant grandement évolué au fil des années (moins de structure en treillis et beaucoup plus de structures en caissons notamment), il n’est pas très raisonnable actuellement de se contenter d’une simple modélisation à base d’éléments barres.

Outils

Le logiciel utilisé est Robot Structural Analysis. Les cas de chargement de nos modèles sont appliqués en conformité avec les règles de conception (FEM, NFEN13001).

Robot Structural Analysis nous permet d'obtenir les contraintes les plus défavorables pour la structure, pour plusieurs positions de travail de l'équipement, ainsi que les contraintes extrêmes rencontrées lors de l'exploitation, pour pouvoir calculer les durée de vie des assemblages de la structure.

Nous travaillons également sur les logiciels de type Ansys ou Caesar, qui donnent la possibilité de voir comment les conceptions se comporteront selon plusieurs scénarios monde réel, tout en réduisant, la nécessité de procéder à des essais physiques coûteux.

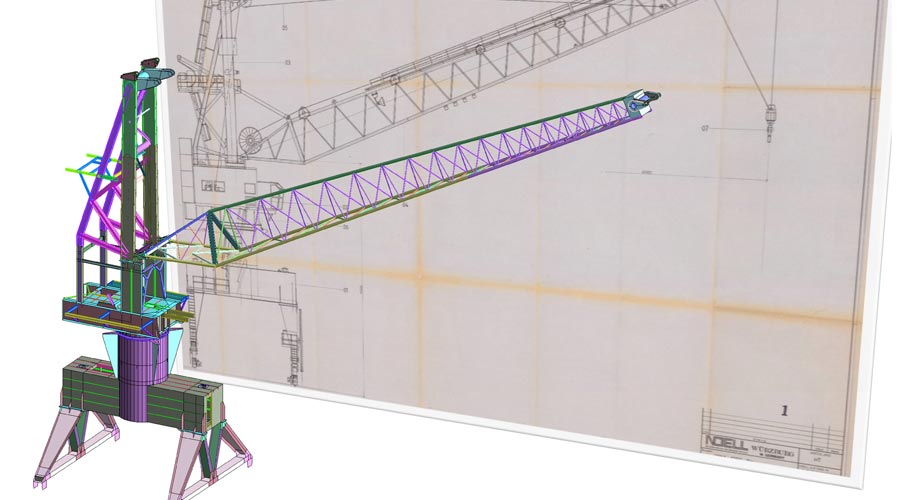

Exemples de

modélisations

Pourquoi choisir

Aquass ?

Une assistance complète

Experts en engins de levage lourds, portuaires, industriels ou autre, Aquass maîtrise la conception, la technologie, les risques, la réglementation.

Une assistance pour toutes les phases du cycle de vie d'un équipement, de l'analyse du besoin jusqu'au démantèlement.

La référence en termes de diagnostic en fatigue

Aquass réalise des diagnostics en fatigue sur les appareils de levage depuis que ce risque a été identifié.

Notre méthodologie d'analyse et de calcul de durée de vie résiduelle est sans équivalent, permettant de maîtriser la pérennité d'un engin par une surveillance optimisée.

Un avis pertinent et pragmatique

Aquass connaît les problématiques des exploitants (disponibilités, délais, coûts, ...).

Nos recommandations sont pertinentes techniquement et pragmatiques vis à vis de vos contraintes.